Brugger Wert

Diesen Wert kennen eigentlich nur eingefleischte Hydrauliker, den Brugger Wert. Doch was sagt dieser Wert aus?

Die Mindestanforderungen an Hydraulik- und Getriebeöle sind in DIN Normen fest definiert. Doch nicht in allen Fällen gewährleisten sie den störungsfreien Betrieb bestimmter Anlagen. Dies betrifft besonders langsam laufende, stoßartig belastete Getriebe, Flügelzellenpumpen, Gewindekupplungen, Bettbahnen und Stahl/Bronzepaarungen bei Gleitlagern. Oft ist die Belastbarkeit des eingesetzten Öles nicht ausreichend. Um die Belastbarkeit des Schmierstoffes eindeutig zu analysieren, wurde der praxisnahe Brugger-Test entwickelt.

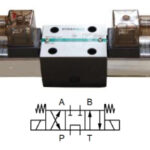

In der offiziellen Definition von Parker Hannifin wird gesagt, dass in hydraulischen Komponenten stets auch Mischreibung auftritt, da die Gleitgeschwindigkeiten zwischen Reibpartnern häufig unter der Grenze für den zuverlässigen Aufbau eines hydrodynamischen Schmierfilms liegen. Bei Mischreibung, d.h. bei einem direkten metallischen Kontakt der Bauteile, ist die Schmierfähigkeit ausschlaggebend. Die Schmierfähigkeit wird nach DIN/EN 51 347 gemessen und als zulässige spezifische Belastung in N/mm² angegeben, bei der noch kein Verschleiß an den Gleitpartnern auftritt. Dieser Wert wird mitunter auch als „Brugger-Wert“ bezeichnet.

Für allgemeine Anwendungen muss dieser Wert mindestens 30 N/mm², gemessen nach DIN 51 347-2 betragen. Bei dynamisch hochbelasteten Anlagen und Maschinen mit schnellen Lastwechseln (häufige Druckwechsel zwischen niedrigen und hohen Betriebsdrücken, schnelllaufende Pressen, Kunststoffmaschinen etc.) sollten Flüssigkeiten mit einem Wert nicht unter 50 N/mm², gemessen nach DIN 51 347-2 eingesetzt werden.

Was kann nun in einer hydraulischen Anlage passieren wenn der Brugger Wert des verwendeten Hydrauliköls den empfohlenen Mindestwert nicht erreicht? Aufgrund des unzureichenden Schmierfilms ist die Schmierfähigkeit zwischen den sich aufeinander bewegenden Bauteilen nicht mehr ausreichend, was zu Beschädigungen der Bauteile führt. Die Folgen sind Materialabrieb, was im schlimmsten Fall zu einer Beschädigung der gesamten Hydraulikanlage führen kann.

Wie wird getestet?

Kernstück des Prüfgerätes sind zwei rotationssymetrische Prüfkörper, deren Achsen um 90° zueinander versetzt sind. Der untere Prüfkörper ist ein Ring mit einem Aussendurchmesser von 25 mm. Er ist auf einer Welle befestigt, die über einen Zahnriemenantrieb von einem Drehstrommotor angetrieben wird. Er dreht im Leerlauf mit 960 min-1 ±5 % und bricht unter Last auf maximal 860 min-1 ein.

Der obere Prüfkörper ist ein Zylinder mit 18 mm Durchmesser. Er ist in einem drehbaren Halter fest eingespannt und wird von diesem durch ein Gewicht gegen den sich drehenden Prüfring gedrückt. Die Gleitgeschwindigkeit beträgt 1,2 m/s.

Sowohl die Welle des Prüfringes als auch die Drehpunkte der Hebel sind wälzgelagert. Nun wird der Prüfring mit dem zu untersuchenden Schmierstoff übergossen. Der Prüfzylinder wird mit 400 N gegen den Prüfring gedrückt. Der Antrieb des Prüfrings läuft unter Last an. Die Prüfdauer beträgt 30 Sekunden.

Je nach Schmierstoffeigenschaft erzeugt der rotierende Prüfring eine unterschiedlich große Verschleißfläche auf dem feststehenden Prüfzylinder. Die Verschleißfläche hat die Form einer Ellipse. Mit einer Messlupe werden die Hauptachsen der Ellipse ausgemessen. Daraus wird die Projektionsfläche der Verschleißfläche berechnet. Der Quotient aus Andrückkraft und projizierter Verschleißfläche wird als Belastbarkeit des Schmierstoffs nach Brugger B (N/mm2) angegeben.

Um reproduzierbare Ergebnisse zu erhalten, müssen stets die gleichen Ausgangsbedingungen geschaffen werden. Da mit einem Prüfring mehrere Prüfungen durchgeführt werden, müssen Prüfring und -zylinder jeweils mit Siedegrenzbenzin gewaschen werden. Die Oberflächen dürfen keine mit bloßem Auge sichtbaren Spuren von Rückständen der vorausgegangenen Prüfung aufweisen. Es ist darauf zu achten, dass der Prüfring den Durchmesser von 24,5 mm nie unterschreitet. Die Prüfung im Mischreibungsgebiet mit dem Schmierstoffprüfgerät nach Brugger ist in DIN 51347-1 festgelegt.

Aussagekraft und Zuverlässigkeit

Das Testverfahren nach Brugger liefert zurzeit die einzige Entscheidungsgrundlage für eine bezüglich der Schmierstoffbelastbarkeit richtige Schmierstoffauswahl. Eine Vielzahl von Messungen hat gezeigt, dass die Reproduzierbarkeit der Ergebnisse gut ist. Streuungen liegen bei ± 10% der Messwerte.

Quelle: https://www.oelcheck.de/wissen-von-a-z/pruefverfahren-und-geraete/brugger-test-belastbarkeit-von-schmierstoffen-oelchecker-sommer-2003.html

Sie wollen lieber gleich zum Shoppen gehen?

Doppeltwirkende Hydraulikzylinder: Funktion und Vorteile

Doppeltwirkende Hydraulikzylinder sind ein integraler Bestandteil zahlreicher industrieller Anwendungen und Maschinen. Ihre Fähigkeit, in beiden Richtungen Kräfte auszuüben, macht sie zu einer verlässlichen Option für Aufgaben, bei denen Präzision und Kontrolle gefordert sind. In diesem Beitrag werden wir die Funktionsweise und die Vorteile von doppeltwirkenden Hydraulikzylindern erörtern und ein tieferes Verständnis für ihre Rolle und Bedeutung vermitteln.

Mobilsteuerblock

Im Bereich der mobilen Arbeitsmaschinen gibt es spezielle Anforderungen an die Ventiltechnik. Steuerblöcke für mobile Anwendungen weisen deutliche Unterschiede zu Hydraulikventilen im stationären Einsatz auf.

Hydraulik Senkbremsventile

Hydraulik Senkbremsventile – Sicherheitseinrichtung in Hydraulikanlagen Senkbremsventile sind Hydraulikventile, die aus entsperrbaren Rückschlagventilen sowie zugehörigen Drossel- und Dämpfungseinrichtungen bestehen. Diese Drosseln sind in der Regel

Axialkolbenmotoren

Axialkolbenmotor – für hohe Drehzahlen Funktionsweise von Axialkolbenmotoren Axialkolbenmotoren sind vom Grundprinzip wie eine Axialkolbenpumpe aufgebaut. Das Hauptmerkmal dieser Motorenart ist die achsparallele Anordnung der

Hydraulikleitung berechnen

Inhalt Hydraulikleitung berechnen: Schritt-für-Schritt-Anleitung für eine genaue Berechnung Hydraulikleitungen sind ein wichtiger Bestandteil von Hydrauliksystemen und dienen zur Übertragung von Druckflüssigkeiten. Eine korrekte Auslegung der

Manuelle Hydraulikschlauchpresse

Wie presst man einen Hydraulikschlauch mit einer manuellen Hydraulikschlauchpresse? In unserem Video finden Sie ebenfalls eine Schritt für Schritt Anleitung In 7 Schritten zum fertigen

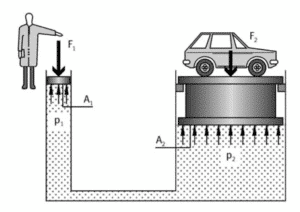

Wie funktioniert Hydraulik?

Hydraulik ist ein faszinierendes Prinzip, das in vielen Bereichen der Technik Anwendung findet. Doch wie genau funktioniert Hydraulik und wofür wird sie eingesetzt? In diesem

Zahnradmotoren

Hydraulik Zahnradmotor – hohe Drehzahl bei günstigem Preis Was ist ein Zahnradmotor? Zahnradmotoren sind Hydraulikmotoren in Ihrem konstruktiven Aufbau einer Zahnradpumpe sehr ähnlich. Im Unterschied

Hydraulikmotoren berechnen

Berechnung von Schluckvolumen, Föderstrom und Drehzahl Hydraulikmotoren berechenen – Im ersten Fall der Berechnung ist der Förderstrom der Hydraulikpumpe (in Liter / Minute) bekannt. Die

Hydraulikmotoren Reihenschaltung

Hydraulikmotoren Reihenschaltung – Was ist dabei zu beachten? Reihenschaltungen von Hydraulikmotoren werden verwendet, wenn eine konstant hohe Drehzahl in einer Anwendung benötigt wird. Im Unterschied

Gerotormotoren

Gerotormotor, Ölmotor, Planetenmotor – langsamlaufende Hydraulikmotoren Inhalt Wie funktioniert ein Gerotormotor bzw. Ölmotor? Eine besondere Bauform von Hydraulikmotoren stellen die sogenannten Gerotormotoren (auch Planetenmotor oder

Hydraulikmotoren Parallelschaltung

Was ist bei einer Parallelschaltung von Hydraulikmotoren zu beachten? Parallelschaltungen von Hydraulikmotoren werden verwendet, wenn man ein hohes Drehmoment in der Anwendung benötigt. Dabei wird

- Doppeltwirkende Hydraulikzylinder: Funktion und Vorteile - 31. Oktober 2023

- Mobilsteuerblock - 13. Mai 2023

- Hydraulik Senkbremsventile - 6. Mai 2023